信息摘要:

在电缆生产过程中,质量缺陷直接影响产品性能和安全性。如何快速识别问题根源并精准解决?本文针对电缆行业高频出现的七大质量缺陷,从成因到解决方案…

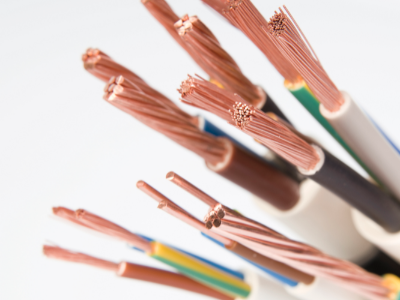

在电缆生产过程中,质量缺陷直接影响产品性能和安全性。如何快速识别问题根源并精准解决?本文针对电缆行业高频出现的七大质量缺陷,从成因到解决方案逐一拆解,助您提升良品率,规避潜在风险!

一、绝缘层厚度不均

问题表现:绝缘层局部过厚或过薄,导致耐压性能下降。

成因分析:

-

原材料混合不均或杂质过多;

-

挤出机温度控制不当或螺杆转速波动;

-

模具设计不合理或磨损变形。

解决对策:

-

定期检测原材料配比,使用高精度过滤装置去除杂质;

-

优化挤出工艺参数(如温度梯度控制在±3℃以内);

-

更换高精度模具,并每季度检测模具磨损情况。

二、导体氧化或断裂

问题表现:导体表面发黑、脆化,甚至断裂。

成因分析:

-

铜材纯度不足或拉丝工艺不当;

-

退火温度过高或冷却不足;

-

存储环境潮湿导致氧化。

解决对策:

-

选用电解铜(纯度≥99.95%),优化拉丝润滑工艺;

-

采用氮气保护退火技术,精准控制退火温度曲线;

-

导体密封包装,车间湿度需长期控制在40%以下。

三、护套表面粗糙或开裂

问题表现:护套有颗粒感、裂纹,易老化。

成因分析:

-

PVC/PE材料塑化不充分;

-

冷却水温度过高或冷却距离不足;

-

交联工艺参数偏差。

解决对策:

-

提高挤出机塑化段温度(建议提升5~8℃);

-

采用分段冷却系统,第一段水温≤25℃;

-

对交联电缆实时监测交联度(目标值≥85%)。

四、电缆外径尺寸波动大

问题表现:外径超公差范围,影响安装兼容性。

成因分析:

-

牵引速度与挤出速度不匹配;

-

在线测径仪校准失效;

-

材料流动性不稳定。

解决对策:

-

联动控制系统同步牵引与挤出速度(误差≤0.5%);

-

每日用标准棒校准测径仪,误差超0.02mm立即调整;

-

添加流动性改良剂(如硅酮母粒)。

五、绝缘层气泡或针孔

问题表现:绝缘层内部含气泡,耐压测试击穿。

成因分析:

-

原材料含水率超标;

-

挤出机真空度不足;

-

冷却速度过快导致收缩不均。

解决对策:

-

原料预干燥处理(105℃烘干4小时以上);

-

真空泵压力维持-0.08MPa以上;

-

采用梯度冷却法,避免急速降温。

六、电缆局部放电量超标

问题表现:高压测试时局部放电量>5pC。

成因分析:

-

绝缘层存在杂质或微孔;

-

半导电层与绝缘层界面不平滑;

-

导体毛刺未清理。

解决对策:

-

增加原材料目数筛网(推荐120目以上);

-

三层共挤工艺确保界面融合度;

-

导体绞合后增加毛刺打磨工序。

七、标识模糊或脱落

问题表现:印字不清晰,运输后标识磨损。

成因分析:

-

油墨附着力差或喷码机参数错误;

-

护套表面处理不到位;

-

印字后冷却不充分。

解决对策:

-

选用耐高温耐磨油墨(耐温≥150℃);

-

护套表面电晕处理(达因值≥38mN/m);

-

设置独立风冷装置,确保印字后充分固化。

电缆质量缺陷的解决需结合“预防+精准干预”。建议企业建立全流程监控体系,从原材料入厂到成品出库设置至少5道关键检测点,同时定期培训操作人员工艺规范。只有将技术优化与标准化管理结合,才能真正实现电缆质量的稳定提升!

青岛华强电缆是一家专注生产电线电缆的厂家,公司生产的华宇牌电线电缆各项性能均达到国际电工委员会和国家标准的要求,主导产品有:铝合金电缆、交联电力电缆、聚氯乙烯绝缘电力电缆、控制电缆、计算机电缆、矿物绝缘电缆、电气装备用电线电缆等多种型号电缆,还可以根据用户需求加工定做需要的特种电缆。